DUKIN

1. 3차원 측정기(CMM)의 소개

1.1. 정밀 측정이란?

정밀 측정은 [기계 가공된 부품이나 기계 요소의 치수, 각도, 형상, 표면거칠기 등을 단위로 사용되는 다른 양과 비교되는 일] 이라고 정의 한다

여기서 의미하는 단위로 사용하는 다른 양이란 길이의 기준인 미터를 의미하고, 측정 결과는 단위에 포함된 양과 단위의 곱으로 나타냅니다. [정밀측정에서는 지시가 없는 한 통산 mm(Millimeter)를 사용합니다.]

예를 들면, 자동차의 크기가 얼마인지? 높이가 얼마인지? 폭이 얼마인지는 정밀 측정을 통해서 정확한 크기를 알 수 있습니다.

또, 측정은 설계, 가공 등과 더불어 기계 산업의 중요한 3대 항목 중 하나 입니다.

1.2. 3차원 측정기란?

KS B ISO 10360-1:2004에서 좌표 측정기란 [프로빙 시스템을 이동 수단으로 하는 측정 시스템이며 공작물 표면 위에 공간 좌표를 결정하는 성능이 있다.] 라고 정의하고 있습니다.

그러나 이것은 단지 본체에 국한해서 정의한 내용이기 때문에 3차원 측정기의 기능 전체를 나타내기에는 다소 부족한 면이 있습니다.

따라서 기능적인 면을 추가하면 3차원 측정기란 [물체의 표면 위치를 검출할 수 있는 프로브가 3차원 공간을 이동하면서 각 측정 점의 공간 좌표를 검출하고 그 데이터를 컴퓨터가 처리함으로써 3차원적인 크기나 위치 또는 방향 등을 측정할 수 있는 만능 측정기]이다 라고 종합적으로 정의할 수가 있습니다.

1.3. 3차원 측정기의 장/단점

3차원 측정기를 사용하면 복잡한 형상도 간단하게 측정할 수 있고, 각종 옵션 소프트웨어를 이용함으로써 응용범위가 매우 넓다는 장점이 있습니다. 또한 데이텀(Datum)을 설정하는데 필요한 시간을 절약할 수 있고 다른 시스템과의 데이터 통신이 편리하다는 점, 대량 생산 시 CNC 3차원 측정기를 사용하면 실시간 품질 관리가 가능하다는 등의 장점이 있습니다.

그러나 3차원 측정기는 시스템이 복잡하기 때문에 유지, 보수를 위한 노력이 필요하고 정상적으로 활용하기까지에는 일정한 시간과 관련 분야의 전문 지식이 필요합니다. 또 온도나 진동 등에 민감하기 때문에 주변 환경을 잘 관리해야 하는 등의 어려움이 있습니다.

하지만 이러한 제약에도 불구하고 3차원 측정기의 보급은 계속 확대되고 있는 추세이며 현재는 주로 측정실에서 사용되지만 향후에는 현장 측정에도 많은 비중을 차지할 것으로 예상됩니다.

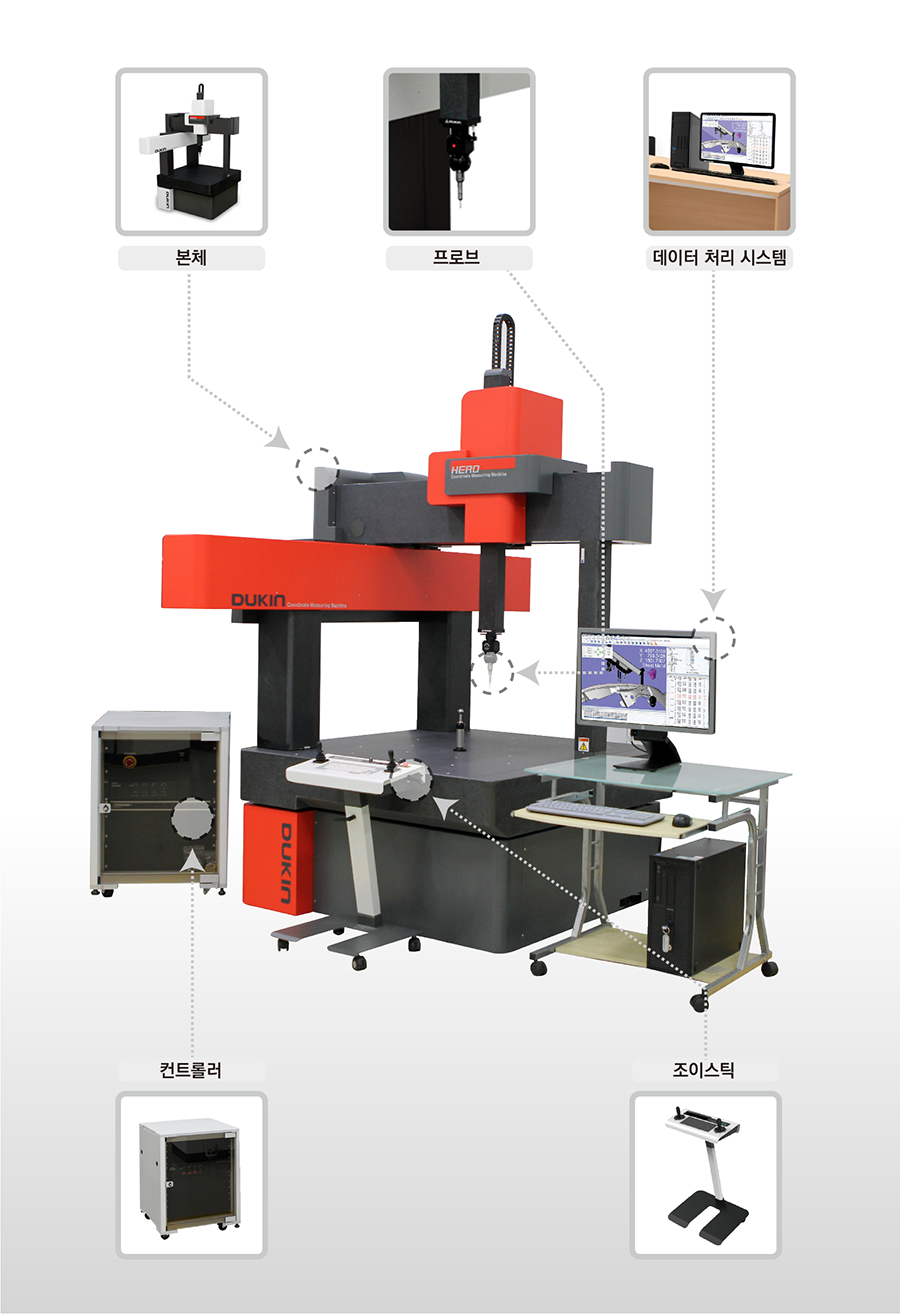

2. 3차원 측정기의 구성 요소 및 종류

2.1. 주요 구성 요소

· 본체(Body) : 서로 수직방향으로 운동하는 세 축을 가진 기계.

· 컨트롤러(Controller) : 장비의 속도, 가속도, 위치 제어 등을 전자적으로 제어.

· 프로빙 시스템(Probing System) : 공작물의 좌표를 검출하는 센서(Sensor)

· 컴퓨터(Computer) : 각종 연산 처리 및 데이터 처리.

· 기타 : 조이스틱(Joystick), 프린터(Printer)등….

2.2. 3차원 측정기의 종류

3. 3차원 측정기의 주요 역할 및 사용 효과

3.1. 주요 역할

· 대량 생산 제품에 대한 주기적인 공정 검사.

· 완성품에 대한 최종 검사.

· 상대 제품과의 호환성 여부 점검.

· 다양한 GD&T 공차 해석.

· 제품 개발에 필요한 정보 추출(역설계-Reverse Engineering)

3.2. 사용 효과

· 측정 능률의 향상을 대폭 향상 시킬 수 있습니다.(측정물 설치/변경에 다른 시간 절약, 치공구 불필요, 컴퓨터의 의한 자동연산, 합부 자동 판정 등)

· 기존 방법(정반 측정방식)으로 측정 할 수 없었던 항목에 대한 측정문제를 간단히 해결 할 수 있습니다.

· 복잡한 측정물의 측정 정도 및 신뢰성이 월등히 향상됩니다.

· 안정화된 측정값을 얻을 수 있습니다.

· 프로그램을 이용한 자동 측정이 가능 하므로, 측정자의 피로가 감소 됩니다.

· 측정 데이터 정리를 자동화 할 수 있습니다.

4. 3차원 측정기의 발전 과정

4.1. 3차원 측정기의 역사

3차원 측정기가 개발된 시기를 정확하게 알 수는 없지만 1950년대부터 1960년대 사이에 등장한 것으로 추정하고 있습니다. 초창기에는 공구 현미경과 같은 2차원 측정기에 z축 장치를 부착하거나 레이아웃 머신(Layout Machine)을 개조해서 사용하던 형태였는데, 현재와 같은 형태의 3차원 측정기는 영국의 F사와 이탈리아의 D사에서 제작된 것이 그 시초라고 할 수 있습니다.

그 후 3차원 측정기는 리니어 스케일과 같은 디지털 위치 검출기와 컴퓨터 그리고 정밀 가공 기술이 발전함에 따라서 정밀도와 측정 속도 등에서 급격한 발전을 이룰 수 있었습니다.

3차원 측정기의 발전 단계를 명확하게 구분하기는 어렵지만, 아래와 같이 대략적으로 분리를 해 볼 수 있습니다.

| 구분 | 스케일 | 구동방식 | 정확도 | 컴퓨터 | 프로브 | 기타 |

| 1세대 | 다이얼게이지 (Dial Gauge) | 수동 | 0.1mm | 무 | 기계식 | 레이아웃 머신 개조 |

| 2세대 | 인덕토신 (Inductosyn) | 조이스틱 | 0.01mm | 무 | 접촉 신호식 | 스케일 발달 정확도 향상 |

| 3세대 | 모아레무늬 (Moire Fringe) | CNC | 0.01mm | 유 | Scanning | 소프트웨어 발달 |

| 4세대 | 레이저간섭계 (Laser Interferometer) | CNC | 0.0001mm | 유 | 비접촉식 | 프로브 교환 오차보정 CAD 데이터 |

현재 우리가 사용하는 3차원 측정기는 3단계 혹은 4단계에 와 있는 것으로 볼 수 있습니다.

또한 초정밀 비접촉 측정기와 다관절식 측정로봇 그리고 진원도 또는 표면거칠기 등 특수한 전용측정이 가능한 3차원 측정기도 등장하고 있는데 이들은 제 5세대로 분류할 수 있습니다.

4.2. 3차원 측정기의 발전 배경

3차원 측정기의 발전은 다른 기술 발전과 마찬가지로 공업 발전과 밀접한 관계가 있습니다.

기술이 발전함에 따라서 생산되는 제품이 점점 더 복잡, 다양해 지고 생활 수준이 향상될수록 제품의 성능과 품질 향상에 대한 요구가 증가하게 됩니다.

가공 측면에서 보면 공작 기계가 발달함에 따라서 수동식으로 가공하던 제품을 CNC 공작 기계로 가공하게 되었습니다. 그에 따라 기존의 측정 방식으로는 더 이상 실시간 품질 관리가 어렵게 되었고 자연히 측정에도 생산성 향상을 위한 획기적인 방법이 필요하게 되었습니다.

위에서 언급한 바와 같이 즉, 고전적인 방법으로는 더 이상 측정이 곤란한 이러한 문제점들을 해결할 수 있는 유일한 대안이 현재로선 3차원 측정기입니다.

바로 이런 점들이 3차원 측정기 발전의 주요 배경이라고 할 수 있습니다.

또한 최근에는 3차원 CAD(Computer Aided Design) Model을 이용한 Off-Line 프로그램들도 CAD 발전과 더불어 급속도로 전파 되고 있습니다. Off-Line 프로그램이란 가상의 공간에 3차원 측정기를 설치하고, 실 제품 대신 제품과 동일한 CAD Model을 설치하여 측정 프로그램을 작성, 검증할 수 있는 프로그램으로 측정 프로그램 작성에 소요되는 시간의 절약과 작성된 프로그램 실행 시 발생될 수 있는 충돌에 대하여 사전 점검(Simulation 기능)이 가능 하게 되었습니다.

5. 주요 산업에서의 적용

5.1. 자동차 산업(Automotive industries)

자동차 산업에서의 3차원 측정기는 현재 가장 널리 사용되고 있는 분야로써, 자동차의 외관부터, 내부 Engine까지 매우 광범위 하게 사용이 되고 있습니다.

자동차 산업에서의 용도를 크게 분리 해 보면, 자동차의 외관 측정(White body, Door 등)에 주로 Layout Machine 형태의 대형 3차원 측정기들과, Engine 및 자동차 내부 부품검사에는 정밀도가 높은 Bridge Type의 3차원 측정기가 주로 사용되고 있습니다.

그 외에도 자동차의 유리, 배기구(Pipe, Muffler) 측정에서도 3차원 측정기가 유용하게 사용 되어지고 있습니다.

자동차 산업에서 사용되고 있는 3차원 측정기의 수요는 3차원 측정기 전체의 60~80%를 차지 할 정도로 많은 양의 3차원 측정기가 자동차 산업에서 사용되고 있습니다.

5.2. 플라스틱 산업(Plastic industries)

플라스틱의 변형, 치수검사에 주로 사용되며, 비접촉식 측정기도 많이 사용이 되고 있습니다.

플라스틱의 특성상 비접촉식 측정기와 접촉식 측정기를 혼용하여 사용하지 않으면 안되는 경우가 많으며, 작은 소형장비들이 주로 사용되고 있습니다.

또 제품의 변형이 쉬우며, 실제 그 측정방법, 고정상태에 따라서 많은 오차가 발생될 수 있으므로, 정확한 고정과 통일된 측정방법이 반드시 필요합니다.

5.3. 항공 산업(Aerospace industries)

주로 항공기 부품이나, 임펠러(Impeller), 블레이드(Blade)와 같은 항공요소 제품 측정에 사용이 되며, 다른 산업과는 달리 요구사항이나, 측정방법이 매우 까다로운 분야 중에 하나라고 볼 수 있습니다.

임펠러나 블레이드와 같은 특수한 형상의 제품측정에서는 일반 범용 측정 프로그램이 아닌, 전용 소프트웨어가 필요하게 되며, 이와 같은 전용 소프트웨어들은 주로 곡선/곡면의 측정과 분석 에 사용 됩니다.

항공 산업은 자동차 산업과 더불어 측정기 수요가 가장 많은 분야 중에 한곳이라 할 수 있습니다.

5.4. 반도체 부품 산업(Semiconductor parts industries)

주로 비접촉식 3차원 측정기의 사용이 대부분이며, 특수한 경우에 한하여 접촉식 측정기를 사용 하고 있습니다.

반도체 부품의 측정이나, 부품의 검사(외관검사, 치수 검사)등에 주로 사용이 되며, 기계산업의 정밀도 보다 높은 정밀도를 요구 하는 경우가 많습니다.

자동화/무인화 시스템을 다른 분야에 비해 가장 먼저 구축 하고 있는 분야이기도 합니다.

5.5. 기타

주조, 프레스등 각종 가공 제품의 치수 검사, 공정검사, 최종검사 등 모든 산업 전반에 걸쳐 3차원 측정기는 사용이 가능 하며, 그 용도에 따라 여러 가지 형태로 적용될 수 있습니다.

또 제품의 개발(신규 개발, 역 설계-Reverse Engineering)과 같은 업무에서도 3차원 측정기를 이용하면 손쉬운 작업으로 필요한 정보를 쉽게 얻을 수 있습니다.

6. 향후 발전 방향

6.1. 소프트웨어(Software)적인 발전 방향

1990년대 후반에 접어 들면서 3차원 측정 소프트웨어는 새로운 큰 변화를 가져왔습니다. 3차원 CAD Model을 측정에 활용하면서, 설계, 가공, 측정이 하나의 통합된 시스템으로 구축이 가능해지고, 2D 도면을 기준으로 작성되던 측정 프로그램을 CAD Model을 이용하여 간편하게 작성 할 수 있게 되었습니다.

향후, 3차원 측정 소프트웨어의 발전 과제로는, 3차원 CAD Model의 활용과 각 CMM들 간의 통신 방식 통일, 프로그램 언어의 통일 등이 앞으로 급속하게 변화 될 것이라 판단 되고, 기존 3차원 CAD 프로그램들에서 NC 데이터를 추출하는 것이 현재 일반화 되어 있는 것과 같이, 측정 프로그램인 DMIS 데이터를 3차원 CAD 프로그램에서 직접 추출 할 수 있는 날이 올 것이라 보여 집니다.

6.2. 하드웨어(Hardware)적인 발전 방향

아직까지 대부분의 많은 3차원 측정기는 온도 및 진동에 대하여 매우 민감하게 반응을 하고 있습니다. 그러다 보니 대부분의 3차원 측정기가 측정실 이라는 안정된 공간 안에 설치가 되어야 합니다. 많은 CMM 제조사들이 앞다투어 이에 대응할 수 있는 장비를 내 놓고 있으나, 아직까지는 실험적이라 할 수 있을 것 입니다.

또, 3차원 측정기의 정밀도, 속도 등도 현재보다 더 발전될 전망이고 무인화, 자동화 측면에서의 발전도 기대 됩니다.

현재까지 구분되어 있는 비접촉식, 접촉식 센서에 대한 개발 또한 많은 이들의 관심 속에서 꾸준히 발전이 되고 있으므로, 앞으로 많은 하드웨어적인 변화가 있으리라 판단을 합니다.

7. 각종 용어

7.1. 3차원 측정기 관련 용어

· 아래 용어의 일부는 KS 규격의 원문을 그대로 인용한 것으로 일부의 경우, 그 의미가 실제 원문과 다를 수 있습니다

7.1.1. 좌표 측정기(CMM) [KS B ISO 10360-1:2004]

· 프로빙 시스템을 이동 수단으로 하는 측정 시스템이며 공작물 표면 위에 공간 좌표를 결정하는 성능이 있다.

· Measuring system with the means to move a probing system and capability to determine spatial coordinates on a work-piece surface.(공작물 표면 위에 공간좌표를 결정 하기 위하여 프로빙 시스템을 이동 수동으로 하는 측정 시스템)

· 3차원 좌표 측정기[KS B 5542 : 1990] : 서로 직교하는 안내와 안내의 이동량을 구하는 스케일 및 프로브를 가지고, 각각의 이동량에서 프로브의 3차원 좌표값을 구할 수 있는 측정기.

7.1.2. 좌표 측정[KS B ISO 10360-1:2004]

· CMM에 의해 실행되는 공간 좌표의 측정

· Measurement of spatial coordinates carried out by a CMM

7.1.3. 공작물 좌표 시스템[KS B ISO 10360-1:2004]

· 공작물에 대해 고정된 좌표 시스템

· Coordinate system fixed with respect to a workpiece

· 일반적으로 PCS(Part Coordinate System)라고 칭함.

7.1.4. 기계 좌표 시스템[KS B ISO 10360-1:2004]

· CMM의 물리적 또는 계산된 축에 대해 고정된 좌표 시스템

· Coordinate system fixed with respect to physical or calculated axes of a CMM

· 일반적으로 MCS(Machine Coordinate System)라고 칭함.

7.1.5. 프로빙 시스템(Probing system) [KS B ISO 10360-1:2004]

· 프로브가 존재하는 경우 프로브 익스텐션, 프로브 교환 시스템, 측정자, 측정자 교환 시스템과 측정자 익스텐션으로 구성되는 시스템

· System consisting of a probe and, where present, probe extensions, probe changing system, stylus, stylus changing system and stylus extensions.

· 프로브[KS B 5542 : 1990] : 피 측정물의 좌표 위치를 검출하는 것으로서 접촉 프로브와 비접촉 프로브가 있다. 접촉 프로브로서는 고정식 프로브, 전기 신호식 프로브 등이 있으며, 비접촉 프로브로서는 광학식 프로브가 있다.

7.1.6. 프로빙(Probing) [KS B ISO 10360-1:2004]

· 좌표 수치의 결정을 하게 하는 작용

· Action which result in the determination of coordinate values.

· 프로빙[KS B 5542 : 1990] : 3차원 측정기를 이용하여 피 측정물에 프로브를 대고 그 위치의 좌표 값을 읽는 것.

7.1.7. 치수 측정에 대한 CMM의 표시 오차(E) [KS B ISO 10360-1:2004]

· 표준 물질(치수의 형체를 재생하는 표준 물질)의 치수는 CMM으로 표시 오차에서 결정 될 수 있으며 2개의 공칭 평행면과 평면 중 하나에는 수직인 2개의 마주보는 프로빙점을 통해 측정이 이루어지며 이때 프로빙점은 반대 방향에서 접근한다.

· 비고 : 표준 물질의 측정은 2개의 마주보는 표면과 평면 중 하나에는 수직인 2개의 마주보는 점을 통해 측정이 이루어지며 이때 점은 반대 방향에서 접근 한다.

측정의 방향

7.1.8. 크기 측정에 대한 CMM 지시의 최대 허용 오차(MPEE) [KS B ISO 10360-1:2004]

· CMM의 규격, 규정 등에 의해 어용된 크기 측정에 대한 CMM 지시 오차의 최대 수치 E

· 비고1. : 크기 측정 오차에 대한 CMM 표시의 최대 허용 오차 MPEE는 세 가지 형체 중의 하나로 명시된다.

a. MPEE=±(A+L/K)와 B의 최소

b. MPEE=±(A+L/K)

c. MPEE=±B

- 여기에서 A : 양의상수이며 제조업자에 의해서 제공

K: 제조업자에 의하여 제공되며 무단 위의 양의 상수

L: 측정된 크기

B: 최대 허용 가능 오차 MPEE이며 제조업자에 의해 지정

7.1.9. 프로브 오차(P) [KS B ISO 10360-1:2004]

· 시험용 구의 재료의 크기 표준의 반지름 범위가 CMM에 의해서 결정될 수 있는 표시 오차이며 측정은 시험용 구 상에서 하나의 측정자를 이용하는 이산점 프로빙(표시된 측정점의 기록이 중간점을 지난 후 직접 산정되는 특정한 프로빙)모드로 실행된다.

비고 : P는 양수이다.

· Error of indication within which the range of radii of a spherical material standard of size can be determined by a CMM, the Measurements being taken in a discrete-point probing mode using one stylus on a test sphere.

· Note : P is a positive value.

7.1.10. 시험용 구[KS B ISO 10360-1:2004]

· 합격 판정 시험용과 재 검증 시험에 사용되는 시험용 구에 대한 크기의 표준.

· Spherical material standard of size used for acceptance test and re-verification test.

7.1.11. 보정 볼 지름(KS B 5542 : 1990)

· 프로브의 휨 등을 고려하여 정해진 접촉 프로브의 볼 지름.

7.1.12. 분해능(Resolution)

· 의미있는 분별이 가능한 표시 장치 지시값 사이의 최소 차이.

· 디지털 표시 장치에서는 최소 유효숫자가 한 단계 변할 때 지시에 나타나는 변화.

7.2. 측정관련 용어

7.2.1. 측정학(Metrology)

· 측정에 관한 과학

· 측정학은, 그 불확도가 무엇이든지, 그리고 과학이나 기술 어떤 분야에서 이루어지든지, 측정에 관한 이론적 및 실제적의 두 관점을 모두 포함한다.

7.2.2. 측정(Measurement)

· 어떤 양(측정량)을 단위로 하여 사용 하는 같은 종류의 다른 양과 비교하는 것.

· 양의 값을 결정 하기 위한 일련의 작업.

7.2.3. 검사(Inspection)

· 주어진 규정에 만족하느냐 어떠냐를 결정 하는 것

7.2.4. 정확도(Accuracy)

· 한쪽으로의 치우침 정도.

· 측정 결과와 측정량의 참값이 서로 일치하는 정도.

· 정밀도란 용어를 “정확도” 대신에 사용해서는 안된다.

7.2.5. 정밀도(Precision)

· 측정치의 흩어짐(산포)의 정도.

7.2.6. 호환성(Interchangeability)

· 서로 조립되어야 할 부품이나 요소와는 관계없이 독립적으로 제작된 부품을 임의로 선택하여 조합하여도 정상적인 기능을 발휘하는 성질.(기능이나 적합성을 유지하면서 장치나 기기의 부분품 따위의 구성 요소를 다른 기계의 요소와 서로 바꾸어 쓸 수 있는 성질.)

7.2.7. 반복성(Repeatability)

· 동일한 측정 조건(반복성 조건) 아래서 동일한 측정량을 연속적으로 측정하여 얻은 결과들 사이에 일치 하는 정도.

· 반복성 조건들은 다음을 포함 한다.

a. 동일한 측정 절차

b. 동일한 관측자

c. 동일한 조건 아래서 사용된 동일한 측정기기

d. 동일한 위치

e. 짧은 시간 동안의 반복

7.2.8. 재현성(Reproducibility)

· 변경된 측정 조건 아래서 동일한 측정량을 측정하여 얻는 결과들 사이에 일치하는 정도.

· 재현성의 타당성을 갖기 위해서는 변경된 조건들을 명시 하여야 한다.

· 변경된 조건들은 다음을 포함할 수 있다.

a. 측정 원리

b. 측정 방법

c. 관측자

d. 측정 기기

e. 교정용 표준

f. 위치

g. 사용 조건

h. 시간

7.2.9. 단위(Unit)

· 협약에 의해 정의되고 채택된 특정량으로서, 같은 종류의 다른 양들은 이양에 대한 상대적인 크기를 나타내기 위하여 비교된다.

a. 측정 단위는 관례에 따라 붙여진 명칭과 기호를 가지고 있다. (아래 표1. 참조)

b. 같은 차원을 가진 양의 단위들은 같은 종류의 양이 아닌 경우에도 같은 명칭과 기호를 가질 수 있다.

표1. 10의 접두어

7.2.10. 국제 단위계, SI(International System of Unit, SI)

· 국제도량형총회(CGPM)에서 채택하여 권장하는 일괄성 있는 단위계.

· 현재는 아래 일곱개의 기본 단위에 바탕을 두고 있다.

표2. 국제단위계

7.2.11. 측정 불확도(Uncertainty of measurement)

측정 결과와 관련된, 측정량을 합리적으로 추정한 값들의 분산 특성을 나타내는 파라미터.

a. 이 파라미터(Parameter)는, 예로서 표준편차(또는 그의 배수) 또는 명시된 신뢰수준을 갖는 구간의 반너비 등이 될 수 있다.

b. 측정 불확도는 일반적으로 여러 성분으로 구성된다. 이들 중 어떤 성분은 연속 측정 결과들의 통계적 분포로부터 그 값을 구할 수 있으며, 실험 표준편차로 나타낼 수 있다. 이외의 다른 성분도 마찬가지로 실험 표준편차로 특성을 나타낼 수 있지만, 이들은 경험이나 기타 정보에 근거하여 가정한 확률분포로부터 그 값을 구한다.

c. 측정 결과는 측정량의 값에 대한 최선의 추정이며, 보정 및 기준용 표준과 관련된 성분들과 같은 계통효과에서 기인하는 성분을 포함한, 불확도의 모든 성분들이 분산에 기여한다고 이해되고 있다.

7.2.12. 실험 표준편차(Experimental Standard Deviation)

· 동일한 측정량을 일련의 번 측정한 것에 대해, 그 결과의 분산을 특성 짓는 양으로 표시하며, 다음 공식으로 주어진다.

7.2.13. 요소 표준편차(Feature Standard Deviation)

· 요소 계산에 필요한 최소 점을 초과하여 프로빙 또는 되부름 한 경우 표준편차를 계산하여 출력한다.

· 표준편차는 측정된 요소의 형상과 최대, 최소 편차량을 파악하는데 사용되며 최대편차와 최소편차의 합은 최소 자승법으로 계산한 요소의 모양편차와 같은 값을 갖는다.

· 표준편차 의 계산은 다음과 같다.

7.2.14. 편차(Deviation)

· 어떤 값에서 그 기준값을 뺀 것.

7.2.15. [측정] 표준([Measurement] Standard)

· 어떤 단위나 어떤 양의 한 값 또는 여러 값들의 기준을 제공하며, 이들을 정의하거나 현시하거나 보존하거나 또는 재현하기 위한 물적 척도, 측정기기, 표준물질 또는 측정 시스템.

7.2.16. 국제 [측정] 표준(International [measurement] Standard)

· 국제적 합의에 따라 인정된 표준으로써, 해당 양의 다른 표준에 값을 부여하기 위한 기초로서 국제적으로 사용하기 위한 것.

7.2.17. 국가 [측정] 표준(National [measurement] Standard)

· 국가가 결정하며 인정한 표준으로서, 해당 양의 다른 표준에 값을 부여하기 위한 기초로서 그 나라에서 사용하기 위한 것.

7.2.18. 소급성(Traceability)

· 측정의 결과 또는 표준의 값이, 모든 비교의 단계에서 명시된 불확도를 갖는 끊어지지 않는 비교의 사슬을 통하여, 보통 국가표준 또는 국제표준인 정해진 기준에 관련시켜질 수 있는 특성.

· 이 끊어지지 않은 비교의 사슬을 소급성 사슬이라고 부른다.

7.2.19. 교정(Calibration)

· 측정 기기나 측정 시스템이 지시하는 양의 값, 또는 물적 척도나 표준 물질이 표시하는 값과 표준에 의해서 현시된 이들에 대응하는 값 사이의 관계를 지정한 조건하에서 확립하는 일련의 작업.

· 교정의 결과는 측정량에 대한 값을 지시값으로 정하거나 또는 지시값에 대한 보정을 가능 하게 한다.

· 교정은 또한 영향량의 효과와 같은 기타 측정학적 특성도 결정할 수 있다.

· 교정결과는 때로는 교정 증명서 또는 교정 성적서라고 불리는 문서로 기록될 수 있다.

7.2.20. 진직도(Straightness)

· 직선 형체가 기하학적 직선으로부터 어긋난 크기.

7.2.21. 평면도(Flatness)

· 평면 형체가 기하학적 평면으로부터 어긋난 크기.

7.2.22. 진원도(Roundness or Circularity)

· 원형 형체가 기하학적 원으로부터 어긋난 크기.

7.2.23. 원통도(Cylindricity)

· 원통 형체가 기하학적 원통으로부터 어긋난 크기.

7.2.24. 평행도(Parallelism)

· 형체가 데이텀에 대하여 평행인 기하학적 형체로부터 어긋난 크기.

7.2.25. 직각도(Perpendicularity or Squareness)

· 형체가 데이텀에 대하여 직각인 기하학적 형체로부터 어긋난 크기.

7.2.26. 경사도(Angularity)

· 형체가 데이텀에 대하여 이론적으로 정확한 각도를 갖는 기하학적 형체로부터 어긋난 크기.

7.2.27. 위치도(Position)

· 형체가 데이텀에 대하여 이론적으로 정확한 위치로부터 어긋난 크기.

7.2.28. 동심도(Concentricity or Coaxiality)

· 원형 형체의 중심이 데이텀 원의 중심에 대해 어긋난 크기.

· 동축도(Coaxiality) : 데이텀 축 직선과 동일 직선 위에 있어야 할 축선이 데이텀 축 직선으로부터 어긋난 크기.

7.2.29. 대칭도(Symmetry)

· 데이텀 축 직선 또는 데이텀 중심 평면에 대해 서로 대칭이어야 할 형체가 대칭 위치로부터 벗어난 크기.

7.2.30. 원주 흔들림(Circular Runout)

· 데이텀 축 직선을 회전시켰을 때 형체 단면의 표면이 지정된 방향으로 변위하는 크기.

7.2.31. 온 흔들림(Total Runout)

· 데이텀 축 직선이 회전할 때 원통 또는 수직인 원형 평면의 표면이 지정된 방향으로 변위하는 크기.

7.2.32. 선의 윤곽도(Profile of a line)

· 선의 윤곽이 기하학적 윤곽으로부터 어긋난 크기.

7.2.33. 면의 윤곽도(Profile of a surface)

· 면의 윤곽이 기하학적 윤곽으로부터 어긋난 크기.